El sistema Unboxed de Tesla representa un desafío significativo para la industria automotriz a nivel mundial. La impresionante velocidad y eficiencia con la que esta marca de vehículos eléctricos fabrica sus modelos ha recibido elogios incluso por parte de sus competidores.

Tesla sigue destacando en diferentes segmentos

En marzo, Tesla anunció una nueva evolución de su sistema, lo que intensifica aún más las diferencias entre su enfoque y el modo convencional adoptado por las marcas automotrices globales.

En julio de 2022, el directorio del Grupo Volkswagen tomó la decisión de finalizar el mandato de Herbert Diess como CEO de las marcas alemanas. Una de las razones detrás de esta decisión fueron sus constantes referencias al “ejemplo” que representaba el sistema industrial de Tesla en comparación con el propio de Volkswagen, el cual hacía que la fabricación de los autos eléctricos estadounidenses fuera mucho más eficiente.

Los avances de Tesla, la empresa de Elon Musk, en la creación de robots capaces de caminar y realizar tareas menores, también fueron mencionados en los comentarios de Diess. Aunque expresó que estas menciones podían resultar molestas para algunos, afirmó que Elon Musk seguiría estando presente, revolucionando la industria automotriz y volviéndose cada vez más competitivo.

Un nuevo proceso revolucionario para fabricación de vehículos

Según su punto de vista, si Volkswagen quería convertirse en líder en electrificación a corto plazo, debían mejorar su proceso de fabricación. Diess comparó el hecho de que Tesla podía fabricar un automóvil en tan solo 10 horas, mientras que la principal fábrica de vehículos eléctricos de Volkswagen en Zwickau requería más de 30 horas por unidad. Su objetivo era reducir ese tiempo a 20 horas para este año.

Sin embargo, no logró alcanzar esa meta. Las familias Porsche y Piëch, quienes poseen la mayoría de las acciones del Grupo Volkswagen, no pudieron mantenerlo en su cargo, y en su lugar, se nombró a Olivier Blume, procedente de Porsche, como su reemplazo.

Sin embargo, Diess estaba en lo correcto en algo de lo que decía. Elon Musk continuó presente y cambiando parte de la historia del automóvil, no solo por su papel destacado en la electrificación global de la movilidad, sino también por implementar constantes cambios en el modelo de negocio.

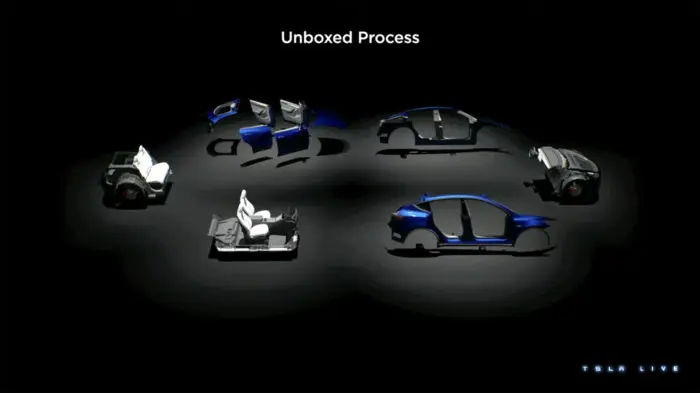

Si el sistema de fabricación de Tesla era considerado un ejemplo a seguir, la nueva plataforma modular llamada Unboxed Process (proceso fuera de caja), presentada el 1 de marzo de este año durante el día del inversor, plantea un desafío aún mayor.

Unboxed Process, plataforma modular

Algunos expertos describen este proceso como “revolucionario”, con el potencial de transformar por completo el concepto tradicional de línea de ensamblaje móvil en la industria automotriz. Sin embargo, otros cuestionan si un proceso basado en técnicas previamente probadas, como el ensamblaje modular, puede realmente contribuir a una reducción drástica de los costos de producción.

En cualquier caso, esta nueva técnica será puesta a prueba a partir de finales de 2024, cuando comience la producción en la nueva planta de Tesla en Monterrey, México. La compañía tiene planes de construir una nueva generación de vehículos eléctricos con un costo inferior a los USD 30,000, y esto solo será posible gracias a la notable reducción de costos que ofrece este sistema de ensamblaje.

El sistema de Tesla todavía se encuentra en la fase de pruebas, pero en su esencia, consiste en grandes subconjuntos delanteros y traseros construidos sobre piezas fundidas debajo de una carrocería de una sola pieza. Estos subconjuntos luego se unen a un paquete de batería estructural central.

Desafíos por afrontar frente a esta nueva manufactura

Sin embargo, los paneles de la carrocería se pintan por separado y se ensamblan hacia el final del proceso de fabricación. Es como si se ensamblara el automóvil por partes y luego se uniera todo ya terminado. Este enfoque es completamente contrario al modo en que tradicionalmente opera la industria automotriz.

Cuando Automotive News consultó a Martin French, director gerente de la consultora Berylls y especialista en movilidad eléctrica e inteligente, sobre si la estrategia de Tesla podría reemplazar los métodos de fabricación “just-in-time” creados por Toyota, él respondió: “Cuando vi la presentación de Tesla, tuve la sensación de que el manual del sistema de producción de Toyota había sido arrojado al aire y ametrallado”.

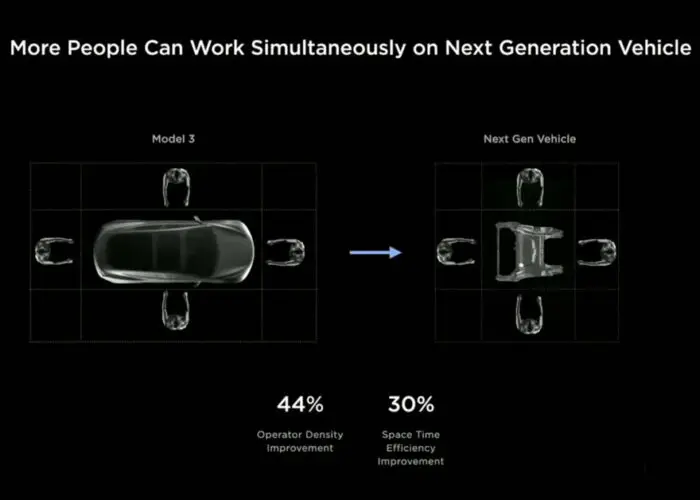

Otros analistas, como el investigador alemán Jan-Philipp Büchler de la Universidad Libre de Dortmund, sostienen que el nuevo proceso de Tesla va más allá de la producción modular, ya que elimina pasos que solían ser estándar, crea nuevos patrones de trabajo y aumenta la velocidad al reducir la complejidad.

Por otro lado, según el experto en ensambles industriales Hide Oba, “el proceso de Tesla no funcionará a menos que la producción de estos grandes módulos de vehículos sin caja esté perfectamente sincronizada, y que los bloques terminados lleguen para un ensamblaje final justo a tiempo”.

Solo el tiempo revelará si el nuevo concepto propuesto por Musk funciona como se espera. Hasta ahora, la historia ha sido favorable, ya que cuando Tesla decidió producir sus automóviles con grandes piezas que les permitían reducir el uso de robots y soldaduras, las cosas funcionaron a la perfección.

Esta es una de las razones por las que Tesla puede permitirse reducir los precios de sus automóviles más allá de lo que puede hacerlo la competencia, sin comprometer el equilibrio comercial.